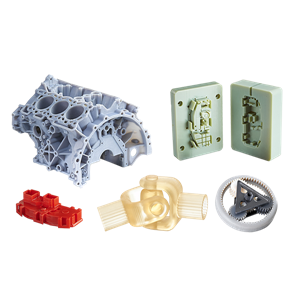

一般的な表面処理、精密金属加工のメリット・デメリットの分析

1. 電気めっきと無電解めっき

電気メッキは、化学的または電気化学的方法によってアルミニウムおよびアルミニウム合金の表面に他の金属コーティングの層を堆積させることであり、アルミニウム合金の表面の物理的または化学的特性を変えることができます。

銀メッキや金メッキは接触部分や表面の導電性を向上させることができます。

銅、ニッケル、または錫メッキはアルミニウム合金の溶接性を向上させることができます。

溶融錫めっきまたはアルミニウム - 錫合金は、アルミニウム合金の潤滑性を向上させることができます。精密ハードウェア

無電解めっきとは、金属塩と還元剤が共存する溶液中で自己触媒的な化学反応により金属表面に金属めっき層を析出させる成膜技術を指します。中でもNi-P合金の無電解めっきが広く使われています。金属部品の表面処理は、電気めっきプロセスと比較して、比較的低汚染なプロセスです。得られたNi-P合金はクロムめっきの優れた代替品でもあります。しかし、無電解めっきには多くの処理設備があり、材料消費量が多く、操作時間が長く、手順が複雑で、めっき部品の品質は良好ではありません。

2. 酸化処理

酸化処理には主に陽極酸化、化学酸化、マイクロアーク酸化があります。A356 アルミニウム合金の機械的特性と耐食性の研究において、徐 陵雲 らは、は、化学酸化、陽極酸化、マイクロアーク酸化を含む 3 つの異なる表面処理を行いました。SEM技術、摩耗試験、耐食性試験を通じて、3種類の表面処理後のアルミニウム合金の表面形態、酸化物層の厚さ、摩擦抵抗性、耐食性を詳細に分析し、比較しました。

ハードウェアの表面処理の結果は、さまざまな表面処理の後、アルミニウム合金の表面にさまざまな厚さの酸化膜が形成され、表面硬度と摩擦抵抗が大幅に向上し、合金の耐食性もさまざまな程度に向上することを示しています。

3. スプレーペイント、ベーキングペイント、スプレーペイント、スプレー磁器

これは、多くの精密ハードウェア部品メーカーが完成品、特に一部の比較的大型の製品を加工する際に実行するステップです。スプレー塗料を使用すると製品が錆びにくくなるだけでなく、特殊なスプレー塗料を使用するとその他の効果も得られ、製品の性能がさらに向上します。

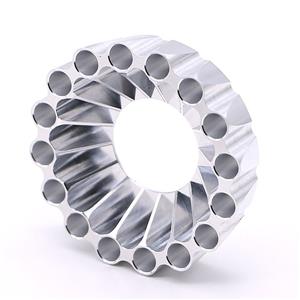

4.研磨、ブラシ研磨、研削、ショットブラスト、ショットブラスト、振動研削

精密金具アクセサリーの加工技術は、日用品の一部、特に毛玉やバリが発生しやすい一部の製品に使用されております。研磨は必ず通過しなければならないステップです。製品の外観を維持するだけでなく、ユーザーエクスペリエンスも向上させます。

5. オーバーモールディング

金属ディッピングはプラスチックのコーティングプロセスです。浸漬は加熱の必要性の有無により温浸漬と冷浸漬に分けられます。浸漬の原料に応じて、液体浸漬と粉末浸漬に分けることができます。対応する処理 液体含浸処理と粉末含浸処理に分かれます。低温含浸の装置は通常、ワークショップ形式です。熱間含浸は長時間の加熱が必要なため、一般的な土製装置では数か月程度では温度ムラが生じ、温度上昇が遅くなります。このような問題に対して、浸漬装置は手動、半自動、組立ライン浸漬機と、パイプラインコーティングに特別に使用されるKeguanパイプラインコーティング装置に分けられます。