精密機械システム用真空鋳造部品

精密機械システム用真空鋳造部品

- SHD Precision Tech

- 深セン

- 1週間

- 5000個/月

低コストのシリコンモールド

迅速な配達

豊富な材質の選択

高精度で細かいディテールまで

優れた表面仕上げ

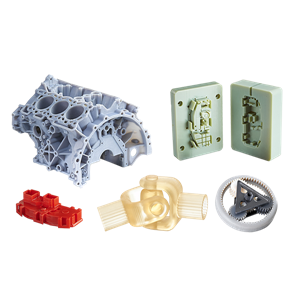

主なパラメータ:

モールドベース材料 | P20/718/738/NAK80/S136他 |

キャビティ | シングル/マルチ |

ランナー | ホット/コールド |

金型の寿命・用途 | 30万~100万ショット |

プラスチック材料 | ABS、パソコン、PMMA、PP、PBT、PE、ナイロンなど |

設計ソフトウェア | UG、プロ-E、ソリッドワークス、自動 CAD 他 |

許容範囲 | 0.01mm |

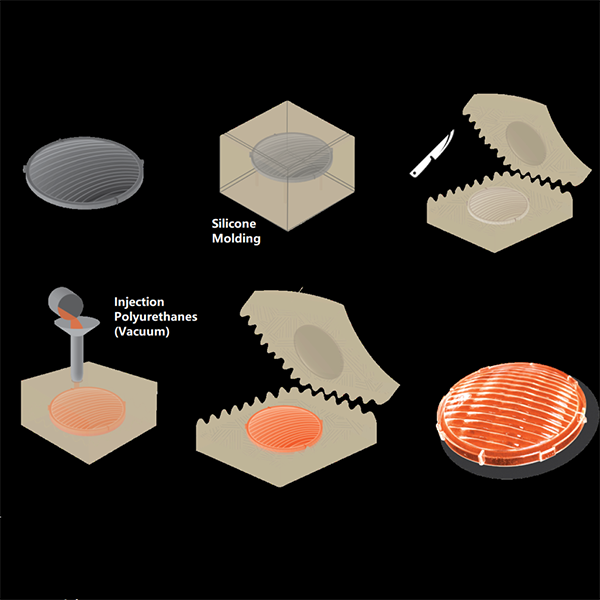

真空鋳造の仕組み

真空鋳造プロセスは、マスターパターン、成形、鋳造の 3 つのステップで構成されます。

ステップ 2. シリコン型の作成

鋳造型は液体シリコーン樹脂で作られており、RTV 型としても知られています。シリコーンゴムの化学的安定性、自己剥離性、柔軟性は、収縮を最小限に抑え、マスターから金型まで微細なディテールを効果的に伝達するという点で優れています。金型の作成プロセスは次のように始まります。

マスターの周囲にテープを平らな位置に貼り付けます。これにより、後で金型を開きやすくなります。このテープは、最終金型のパーティング面にもなります。

マスター モデルは鋳造箱の中に吊り下げられ、ゲートと通気口を設定するためにプラスチックの棒で置かれます。

液体シリコーンをマスターの周りに流し込み、すべての空気を除去して真空チャンバーを作成し、マスターモールドに気泡が入らないようにします。次に、液体材料を40℃のオーブンで硬化させます。金型の量に応じて、通常 8 ~ 16 時間かかります。

シリコーンゴムが硬化したら、鋳造箱を切り開き、マスターモデルをシリコーンから取り外して空のキャビティを形成し、シリコーン型を作成します。

製品タグ: